Farklı Endüstriler İçin 12 Tür Filtrasyon Tekniği

Filtrasyon, katı parçacıkları tutan bir ortamdan sıvıyı geçirerek katı parçacıkları bir sıvıdan (sıvı veya gaz) ayırmak için kullanılan bir tekniktir.Doğasına bağlı olarakakışkan ve katı, parçacıkların boyutu, filtrasyonun amacı ve diğer faktörler nedeniyle farklı filtrasyon teknikleri kullanılır.Burada, çeşitli endüstrilerde yaygın olarak kullanılan 12 çeşit ana filtreleme tekniğini listeliyoruz; bunların, filtreleme hakkında daha fazla ayrıntı bilmenize yardımcı olabileceğini umuyoruz.

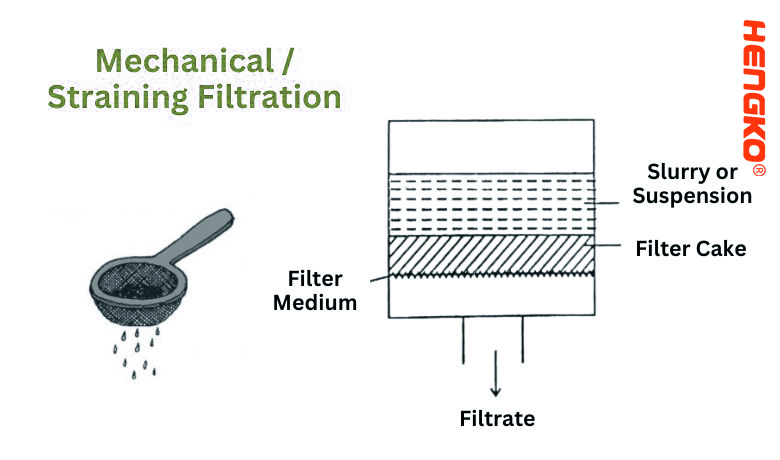

1. Mekanik / Süzme Filtrasyonu:

Mekanik/Süzme Filtrasyon, en basit ve en basit filtreleme yöntemlerinden biridir.Özünde, bir akışkanın (sıvı veya gaz), belirli bir boyuttan daha büyük parçacıkları durduran veya yakalayan ve aynı zamanda akışkanın geçmesine izin veren bir bariyer veya ortamdan geçirilmesini içerir.

1.) Temel Özellikler:

* Filtre Ortamı: Filtre ortamı tipik olarak, hangi parçacıkların tutulacağını ve hangilerinin içinden akacağını boyutu belirleyen küçük açıklıklara veya gözeneklere sahiptir.Ortam, kumaşlar, metaller veya plastikler dahil olmak üzere çeşitli malzemelerden yapılabilir.

* Parçacık Boyutu: Mekanik filtreleme öncelikle parçacık boyutuyla ilgilidir.Bir parçacık, filtre ortamının gözenek boyutundan daha büyükse sıkışır veya dışarı doğru süzülür.

* Akış Düzeni: Çoğu mekanik filtreleme kurulumunda sıvı, filtre ortamına dik olarak akar.

2.) Ortak Uygulamalar:

*Ev Tipi Su Filtreleri:Tortuları ve daha büyük kirletici maddeleri gideren temel su filtreleri, mekanik filtrelemeye dayanır.

*Kahve Demleme:Kahve filtresi, mekanik bir filtre görevi görerek, katı kahve taneciklerini tutarken sıvı kahvenin geçmesine izin verir.

*Yüzme havuzları:Havuz filtreleri genellikle yapraklar ve böcekler gibi daha büyük kalıntıları yakalamak için bir ağ veya elek kullanır.

*Endüstriyel işlemler:Birçok üretim prosesi, sıvılardan daha büyük parçacıkların uzaklaştırılmasını gerektirir ve sıklıkla mekanik filtreler kullanılır.

*HVAC Sistemlerinde Hava Filtreleri:Bu filtreler toz, polen ve bazı mikroplar gibi havadaki daha büyük parçacıkları yakalar.

3.) Avantajları:

*Basitlik:Mekanik filtrelemenin anlaşılması, uygulanması ve bakımı kolaydır.

*Çok yönlülük:Filtre ortamının malzemesini ve gözenek boyutunu değiştirerek, mekanik filtreleme çok çeşitli uygulamalara uyarlanabilir.

*Uygun maliyetli:Basitliği nedeniyle başlangıç ve bakım maliyetleri genellikle daha karmaşık filtreleme sistemlerine göre daha düşüktür.

4.) Sınırlamalar:

*Tıkanma:Zamanla, giderek daha fazla parçacık sıkıştıkça filtre tıkanabilir, verimliliği düşebilir ve temizlenmesi veya değiştirilmesi gerekebilir.

*Daha Büyük Parçacıklarla Sınırlıdır:Mekanik filtreleme çok küçük parçacıkların, çözünmüş maddelerin veya bazı mikroorganizmaların giderilmesinde etkili değildir.

*Bakım:Verimliliği korumak için filtre ortamının düzenli olarak kontrol edilmesi ve değiştirilmesi veya temizlenmesi önemlidir.

Sonuç olarak, mekanik veya süzmeli filtrasyon, parçacık boyutuna dayalı temel bir ayırma yöntemidir.Çok küçük parçacıkların veya çözünmüş maddelerin uzaklaştırılmasını gerektiren uygulamalar için uygun olmasa da, birçok günlük ve endüstriyel uygulama için güvenilir ve etkili bir yöntemdir.

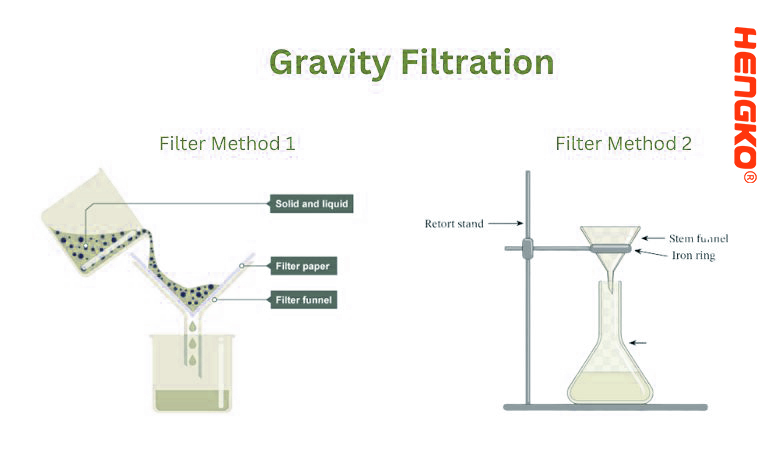

2. Yerçekimi Filtrasyonu:

Yerçekimi Filtrasyonu, yerçekimi kuvvetini kullanarak katı bir sıvıyı bir sıvıdan ayırmak için öncelikle laboratuvarda kullanılan bir tekniktir.Bu yöntem, katının sıvı içinde çözünmediği durumlarda veya bir sıvıdaki yabancı maddelerin uzaklaştırılması istendiğinde uygundur.

1.) Süreç:

* Genellikle selülozdan yapılmış dairesel bir filtre kağıdı katlanır ve bir huniye yerleştirilir.

* Katı ve sıvı karışımı filtre kağıdı üzerine dökülür.

* Yer çekiminin etkisiyle sıvı filtre kağıdının gözeneklerinden geçerek aşağıda toplanır, katı ise kağıt üzerinde kalır.

2.) Temel Özellikler:

* Filtre Ortamı:Tipik olarak kalitatif bir filtre kağıdı kullanılır.Filtre kağıdı seçimi, ayrılacak parçacıkların boyutuna ve gerekli filtreleme hızına bağlıdır.

* Teçhizat:Genellikle basit bir cam veya plastik huni kullanılır.Huni, süzüntüyü toplamak için bir şişe veya beherin üzerindeki halkalı bir standa yerleştirilir.

(filtreden geçen sıvı).

* Harici Basınç Yok:Harici bir basınç farkının süreci hızlandırdığı vakumlu filtrelemenin aksine, yerçekimiyle filtreleme yalnızca yer çekimi kuvvetine dayanır.Bu, genellikle vakum veya santrifüjlü filtreleme gibi diğer yöntemlerden daha yavaş olduğu anlamına gelir.

3) Ortak Uygulamalar:

* Laboratuvar Ayrımları:

Yerçekimi filtrasyonu, kimya laboratuvarlarında basit ayırmalar veya çözeltilerden yabancı maddelerin uzaklaştırılması için yaygın bir tekniktir.

* Çay yapma:Çay poşeti kullanarak çay yapma işlemi aslında bir tür yerçekimi filtrelemesidir.

sıvı çayın torbadan geçtiği (filtre ortamı görevi görerek) katı çay yapraklarını geride bıraktığı yer.

4.) Avantajları:

* Basitlik:Minimum ekipman gerektiren, erişilebilir ve anlaşılması kolay basit bir yöntemdir.

* Elektriğe İhtiyaç Yok: Harici basınca veya makineye bağlı olmadığından, yerçekimi filtrasyonu herhangi bir güç kaynağı olmadan yapılabilir.

* Emniyet:Basınç oluşumu olmadığından, basınçlı sistemlere kıyasla daha az kaza riski vardır.

5.) Sınırlamalar:

* Hız:Yerçekimi filtrasyonu, özellikle ince parçacıklara veya yüksek katı içeriğe sahip karışımları filtrelerken yavaş olabilir.

* Çok İnce Parçacıklar İçin İdeal Değildir:Son derece küçük parçacıklar filtre kağıdının içinden geçebilir veya kağıdın hızla tıkanmasına neden olabilir.

* Sınırlı kapasite:Basit hunilere ve filtre kağıtlarına bağlı olması nedeniyle büyük ölçekli endüstriyel prosesler için uygun değildir.

Özetle yerçekimi filtrasyonu, katıları sıvılardan ayırmanın basit ve anlaşılır bir yöntemidir.Tüm senaryolar için en hızlı veya en verimli yöntem olmasa da, kullanım kolaylığı ve minimum ekipman gereksinimi, onu birçok laboratuvar ortamında temel bir malzeme haline getirmektedir.

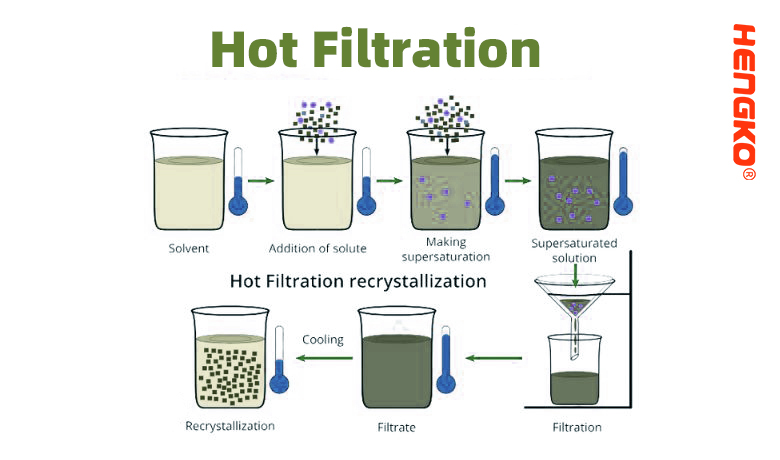

3. Sıcak Filtrasyon

Sıcak filtreleme, soğumadan ve kristalleşmeden önce sıcak doymuş bir çözeltiden çözünmeyen yabancı maddeleri ayırmak için kullanılan bir laboratuvar tekniğidir.Ana amaç, mevcut olabilecek yabancı maddeleri uzaklaştırmak ve soğuma sonrasında bunların istenen kristallere karışmamasını sağlamaktır.

1.) Prosedür:

* Isıtma:İstenilen çözünen maddeyi ve safsızlıkları içeren çözelti, önce çözünen maddenin tamamen çözünmesi için ısıtılır.

* Aparat Kurulumu:Tercihen camdan yapılmış bir filtre hunisi bir şişe veya beher üzerine yerleştirilir.Huninin içine bir parça filtre kağıdı yerleştirilir.Filtreleme sırasında çözünen maddenin erken kristalleşmesini önlemek için huni genellikle bir buhar banyosu veya ısıtma mantosu kullanılarak ısıtılır.

* Aktar:Sıcak çözelti huniye dökülerek sıvı kısmın (filtrat) filtre kağıdından geçmesine ve aşağıdaki şişe veya beherde toplanmasına izin verilir.

* Kirliliklerin Yakalanması:Çözünmeyen yabancı maddeler filtre kağıdı üzerinde kalır.

2.) Önemli Noktalar:

* Sıcaklığı Koruyun:İşlem sırasında her şeyin sıcak tutulması çok önemlidir.

Sıcaklıktaki herhangi bir düşüş, filtre kağıdı üzerinde yabancı maddelerle birlikte istenen çözünen maddenin kristalleşmesine neden olabilir.

* Yivli Filtre Kağıdı:Çoğu zaman, filtre kağıdı yüzey alanını artırmak için belirli bir şekilde yivlenir veya katlanır, böylece daha hızlı filtreleme sağlanır.

* Buhar Banyosu veya Sıcak Su Banyosu:Bu genellikle huniyi ve çözeltiyi sıcak tutmak ve kristalleşme riskini azaltmak için kullanılır.

3.) Avantajları:

* Yeterlik:Kristalizasyondan önce bir çözeltideki yabancı maddelerin uzaklaştırılmasına olanak tanıyarak saf kristallerin elde edilmesini sağlar.

* Netlik:Çözünmeyen kirletici maddeler içermeyen berrak bir filtrat elde edilmesine yardımcı olur.

4.) Sınırlamalar:

* Isı Kararlılığı:Tüm bileşikler yüksek sıcaklıklarda stabil değildir, bu da bazı hassas bileşikler için sıcak filtrelemenin kullanımını sınırlayabilir.

* Güvenlik endişeleri:Sıcak solüsyonların kullanılması yanık riskini artırır ve ekstra önlem alınmasını gerektirir.

* Ekipman Hassasiyeti:Hızlı sıcaklık değişimleri camın çatlamasına neden olabileceğinden cam eşyalara özel dikkat gösterilmelidir.

Özetle, sıcak filtreleme, sıcak bir çözeltiden yabancı maddelerin ayrılması için özel olarak tasarlanmış bir tekniktir ve soğuduktan sonra elde edilen kristallerin mümkün olduğu kadar saf olmasını sağlar.Etkili ve güvenli sonuçlar için uygun teknikler ve güvenlik önlemleri şarttır.

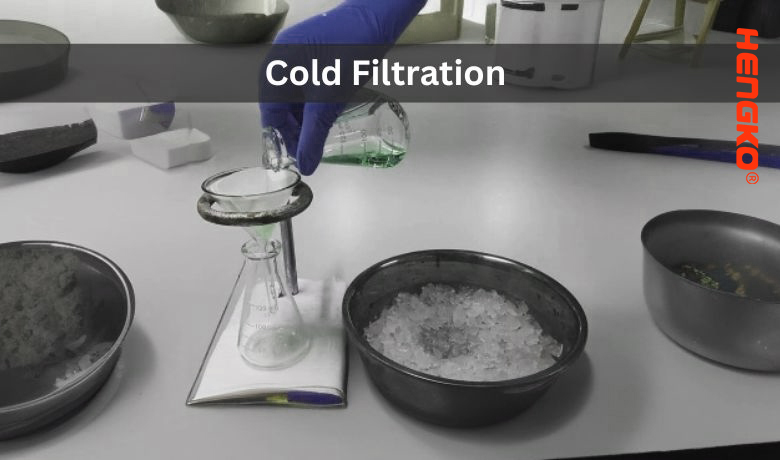

4. Soğuk filtreleme

Soğuk Filtrasyon, esas olarak laboratuvarlarda maddeleri ayırmak veya saflaştırmak için kullanılan bir yöntemdir.Adından da anlaşılacağı gibi soğuk filtreleme, tipik olarak istenmeyen malzemelerin ayrılmasını desteklemek için çözeltinin soğutulmasını içerir.

1. Prosedür:

* Çözeltiyi Soğutma:Çözelti genellikle bir buz banyosunda veya buzdolabında soğutulur.Bu soğutma işlemi, düşük sıcaklıklarda daha az çözünen istenmeyen maddelerin (çoğunlukla safsızlıkların) çözeltiden kristalleşmesine neden olur.

* Aparat Kurulumu:Diğer filtrasyon tekniklerinde olduğu gibi, alıcı kabın (şişe veya beher gibi) üstüne bir filtre hunisi yerleştirilir.Huninin içine bir filtre kağıdı yerleştirilir.

* Filtreleme:Soğuk çözelti huniye dökülür.Düşük sıcaklık nedeniyle kristalleşen katı yabancı maddeler filtre kağıdı üzerinde tutulur.Süzüntü olarak bilinen saflaştırılmış çözelti aşağıdaki kapta toplanır.

Anahtar noktaları:

* Amaç:Soğuk filtreleme esas olarak düşük sıcaklıklarda çözünmeyen veya daha az çözünür hale gelen yabancı maddeleri veya istenmeyen maddeleri uzaklaştırmak için kullanılır.

* Yağış:Teknik, soğuma üzerine bir çökeltinin oluştuğu çökeltme reaksiyonları ile birlikte kullanılabilir.

* Çözünürlük:Soğuk filtreleme, bazı bileşiklerin düşük sıcaklıklarda çözünürlüğünün azalmasından yararlanır.

Avantajları:

* Saflık:Soğuduktan sonra kristalleşen istenmeyen bileşenleri ortadan kaldırarak bir çözeltinin saflığını arttırmanın bir yolunu sağlar.

* Seçmeli Ayırma:Yalnızca belirli bileşikler belirli sıcaklıklarda çökeleceğinden veya kristalleşeceğinden, seçici ayırmalar için soğuk filtreleme kullanılabilir.

Sınırlamalar:

* Eksik Ayırma:Soğuma sonrasında tüm safsızlıklar kristalleşemeyebilir veya çökelmeyebilir, dolayısıyla bazı kirletici maddeler hala filtratta kalabilir.

* İstenilen Bileşiği Kaybetme Riski:İlgili bileşiğin düşük sıcaklıklarda çözünürlüğü de azalmışsa safsızlıklarla birlikte kristalleşebilir.

* Zaman tükeniyor:Maddeye bağlı olarak istenilen düşük sıcaklığa ulaşmak ve yabancı maddelerin kristalleşmesine izin vermek zaman alıcı olabilir.

Özetle, soğuk filtreleme, ayırmayı sağlamak için sıcaklık değişimlerinden yararlanan özel bir tekniktir.Yöntem özellikle belirli safsızlıkların veya bileşenlerin daha düşük sıcaklıklarda kristalleştiği veya çökeldiği bilindiğinde kullanışlıdır ve bunların ana çözeltiden ayrılmasına olanak tanır.Tüm tekniklerde olduğu gibi, ilgili maddelerin özelliklerinin anlaşılması etkili sonuçlar için çok önemlidir.

5. Vakum Filtrasyonu:

Vakumlu filtreleme, katıları sıvılardan ayırmak için kullanılan hızlı bir filtreleme tekniğidir.Sisteme vakum uygulanarak sıvı filtreden çekilir ve katı kalıntılar geride kalır.Büyük miktarlardaki kalıntıların ayrılmasında veya süzüntünün viskoz veya yavaş hareket eden bir sıvı olması durumunda özellikle kullanışlıdır.

1.) Prosedür:

* Aparat Kurulumu:Bir Büchner hunisi (veya vakumlu filtreleme için tasarlanmış benzer bir huni), genellikle filtre şişesi veya Büchner şişesi olarak adlandırılan bir şişenin üstüne yerleştirilir.Şişe bir vakum kaynağına bağlanır.Bir parça filtre kağıdı veyasinterlenmişFiltreleme ortamı görevi görmesi için huninin içine cam disk yerleştirilir.

* Vakumun Uygulanması:Vakum kaynağı açılır ve şişenin içindeki basınç azalır.

* Filtreleme:Sıvı karışım filtrenin üzerine dökülür.Şişedeki azaltılmış basınç, sıvıyı (filtratı) filtre ortamından çekerek katı parçacıkları (tortu) üstte bırakır.

2.) Önemli Noktalar:

* Hız:Vakum uygulanması, yerçekimiyle tahrik edilen filtrelemeyle karşılaştırıldığında filtreleme işlemini önemli ölçüde hızlandırır.

* Fok:Huni ile şişe arasında iyi bir sızdırmazlık, vakumun korunması açısından çok önemlidir.Çoğu zaman bu sızdırmazlık kauçuk veya silikon bir tapa kullanılarak sağlanır.

* Emniyet:Cam aparatların vakum altında kullanılması durumunda patlama riski vardır.Tüm cam eşyaların çatlak veya çatlak içermediğinden emin olmak önemlidir.

kusurları gidermek ve mümkün olduğunda kurulumu korumak.

3.) Avantajları:

* Yeterlik:Vakumlu filtreleme, basit yerçekimi filtrelemesinden çok daha hızlıdır.

* Çok yönlülük:Oldukça viskoz olanlar veya büyük miktarda katı kalıntı içerenler de dahil olmak üzere çok çeşitli çözeltiler ve süspansiyonlarla kullanılabilir.

* Ölçeklenebilirlik:Hem küçük ölçekli laboratuvar prosedürleri hem de daha büyük endüstriyel prosesler için uygundur.

4.) Sınırlamalar:

* Ekipman Gereksinimi:Vakum kaynağı ve özel huniler dahil olmak üzere ek ekipman gerektirir.

* Tıkanma Riski:Katı parçacıklar çok inceyse filtre ortamını tıkayabilir, filtreleme sürecini yavaşlatabilir veya durdurabilir.

* Güvenlik endişeleri:Cam eşyalarla vakum kullanılması, patlama riskini doğurur ve uygun güvenlik önlemlerini gerektirir.

Özetle, vakumlu filtreleme, özellikle hızlı filtrelemenin istendiği senaryolarda veya yalnızca yerçekimi kuvveti altında filtrelenmesi yavaş olan çözeltilerle uğraşırken, katıları sıvılardan ayırmak için güçlü ve etkili bir yöntemdir.Başarılı ve güvenli sonuçlar elde etmek için doğru kurulum, ekipman kontrolleri ve güvenlik önlemleri şarttır.

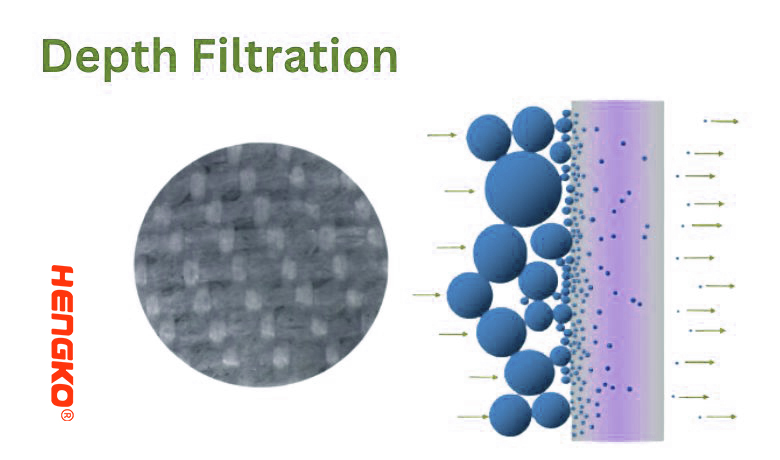

6. Derinlik Filtrasyonu:

Derinlik filtrasyonu, parçacıkların yalnızca yüzeyde değil, filtre ortamının kalınlığı (veya "derinliği") dahilinde yakalandığı bir filtreleme yöntemidir.Derinlemesine filtrelemede filtre ortamı tipik olarak, yapısı boyunca parçacıkları yakalayan kalın, gözenekli bir malzemedir.

1.) Mekanizma:

* Doğrudan Durdurma: Parçacıklar, filtre ortamıyla temasa girdiklerinde doğrudan filtre ortamı tarafından yakalanır.

* Adsorpsiyon: Van der Waals kuvvetleri ve diğer çekici etkileşimler nedeniyle parçacıklar filtre ortamına yapışır.

* Difüzyon: Küçük parçacıklar Brown hareketi nedeniyle düzensiz hareket eder ve sonunda filtre ortamı içinde sıkışıp kalır.

2.) Malzemeler:

Derinlemesine filtrelemede kullanılan yaygın malzemeler şunları içerir:

* Selüloz

* Silisli toprak

* Perlit

* Polimerik reçineler

3.) Prosedür:

* Hazırlık:Derinlik filtresi, sıvı veya gazın tüm kalınlığı boyunca geçmesini sağlayacak şekilde ayarlanır.

* Filtreleme:Sıvı, filtre ortamından akarken, parçacıklar yalnızca yüzeyde değil, filtrenin derinliği boyunca tutulur.

* Değiştirme / Temizleme:Filtre ortamı doygun hale geldiğinde veya akış hızı önemli ölçüde düştüğünde değiştirilmesi veya temizlenmesi gerekir.

4.) Önemli Noktalar:

* Çok yönlülük:Derinlik filtreleri, nispeten büyük parçacıklardan çok ince parçacıklara kadar çok çeşitli parçacık boyutlarını filtrelemek için kullanılabilir.

* Gradyan Yapısı:Bazı derinlik filtreleri gradyan yapısına sahiptir; bu da gözenek boyutunun girişten çıkış tarafına kadar değiştiği anlamına gelir.Bu tasarım, daha büyük parçacıklar girişin yakınında tutulurken, daha ince parçacıklar filtrenin daha derinlerinde yakalandığından daha verimli parçacık yakalamaya olanak tanır.

5.) Avantajları:

* Yüksek Kir Tutma Kapasitesi:Derinlik filtreleri, filtre malzemesinin hacmi nedeniyle önemli miktarda partikül tutabilir.

* Çeşitli Parçacık Boyutlarına Tolerans:Çok çeşitli parçacık boyutlarına sahip sıvıları işleyebilirler.

* Azaltılmış Yüzey Tıkanması:Parçacıklar filtre ortamı boyunca sıkıştığından, derinlik filtreleri, yüzey filtrelerine kıyasla daha az yüzey tıkanması yaşama eğilimindedir.

6.) Sınırlamalar:

* Değiştirme Sıklığı:Sıvının doğasına ve partikül miktarına bağlı olarak derinlik filtreleri doygun hale gelebilir ve değiştirilmeleri gerekebilir.

* Her Zaman Yenilenebilir Değil:Bazı derinlik filtreleri, özellikle de lifli malzemelerden yapılmış olanlar kolaylıkla temizlenemeyebilir ve yenilenemeyebilir.

* Basınç düşmesi:Derin filtrelerin kalın yapısı, özellikle parçacıklarla dolmaya başladığında, filtre boyunca daha yüksek bir basınç düşüşüne yol açabilir.

Özetle, derinlik filtrasyonu, yalnızca yüzeydeki parçacıkları değil, filtre ortamının yapısındaki parçacıkları yakalamak için kullanılan bir yöntemdir.Bu yöntem özellikle çok çeşitli parçacık boyutlarına sahip akışkanlar için veya yüksek kir tutma kapasitesinin gerekli olduğu durumlarda kullanışlıdır.Optimum performans için filtre malzemelerinin doğru seçimi ve bakımı çok önemlidir.

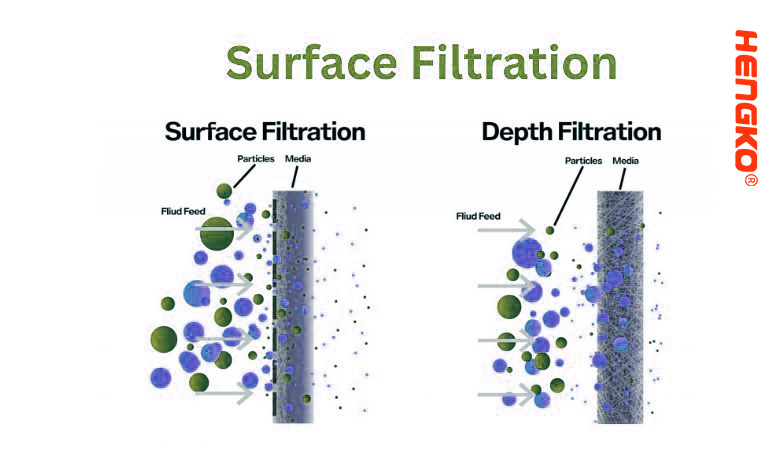

7. Yüzey Filtrasyonu:

Yüzey filtrasyonu, parçacıkların filtre ortamının derinliği yerine yüzeyinde yakalandığı bir yöntemdir.Bu tip filtrelemede, filtre ortamı bir elek görevi görerek daha küçük parçacıkların geçmesine izin verirken daha büyük parçacıkları yüzeyinde tutar.

1.) Mekanizma:

* Elek Tutma:Filtre ortamının gözenek boyutundan daha büyük parçacıklar, tıpkı bir eleğin işleyişine benzer şekilde yüzeyde tutulur.

* Adsorpsiyon:Bazı parçacıklar gözenek boyutundan küçük olsalar bile çeşitli kuvvetlerden dolayı filtre yüzeyine yapışabilirler.

2.) Malzemeler:

Yüzey filtrasyonunda kullanılan yaygın malzemeler şunlardır:

* Dokuma veya dokuma olmayan kumaşlar

* Tanımlanmış gözenek boyutlarına sahip membranlar

* Metalik ekranlar

3.) Prosedür:

* Hazırlık:Yüzey filtresi, filtrelenecek akışkanın üzerinden veya içinden akacağı şekilde konumlandırılır.

* Filtreleme:Sıvı filtre ortamından geçerken parçacıklar yüzeyinde tutulur.

* Temizleme/Değiştirme:Zamanla daha fazla parçacık biriktiğinden filtre tıkanabilir ve temizlenmesi veya değiştirilmesi gerekebilir.

4.) Önemli Noktalar:

* Tanımlanmış Gözenek Boyutu:Yüzey filtreleri genellikle derinlik filtrelerine kıyasla daha kesin olarak tanımlanmış bir gözenek boyutuna sahiptir ve bu da belirli boyuta dayalı ayrımlara olanak tanır.

* Körleme/Tıkanma:Parçacıklar filtrenin her yerine dağılmayıp yüzeyinde biriktiği için yüzey filtreleri körleşmeye veya tıkanmaya daha yatkındır.

5.) Avantajları:

* Kesintiyi Temizle:Tanımlanan gözenek boyutları göz önüne alındığında, yüzey filtreleri net bir kesim sağlayabilir ve bu da onları boyut dışlamanın çok önemli olduğu uygulamalarda etkili kılar.

* Tekrar Kullanılabilirlik:Pek çok yüzey filtresi, özellikle de metal gibi dayanıklı malzemelerden yapılmış olanlar, birden çok kez temizlenip yeniden kullanılabilir.

* Tahmin edilebilirlik:Tanımlanmış gözenek boyutları nedeniyle yüzey filtreleri, boyuta dayalı ayırmalarda daha öngörülebilir performans sunar.

6.) Sınırlamalar:

* Tıkanma:Yüzey filtreleri, özellikle yüksek partikül yükü senaryolarında, derinlik filtrelerine göre daha çabuk tıkanabilir.

* Basınç düşmesi:Filtre yüzeyi parçacıklarla doldukça filtredeki basınç düşüşü önemli ölçüde artabilir.

* Çeşitli Parçacık Boyutlarına Daha Az Tolerans:Geniş bir parçacık boyutu aralığını barındırabilen derinlik filtrelerinin aksine, yüzey filtreleri daha seçicidir ve geniş parçacık boyutu dağılımına sahip akışkanlar için uygun olmayabilir.

Özetle, yüzey filtrasyonu, parçacıkların bir filtre ortamının yüzeyinde tutulmasını içerir.Boyuta dayalı hassas ayrımlar sunar ancak tıkanmaya derinlemesine filtrelemeye göre daha duyarlıdır.Yüzey ve derinlik filtrasyonu arasındaki seçim büyük ölçüde uygulamanın özel gereksinimlerine, filtrelenen akışkanın doğasına ve partikül yükünün özelliklerine bağlıdır.

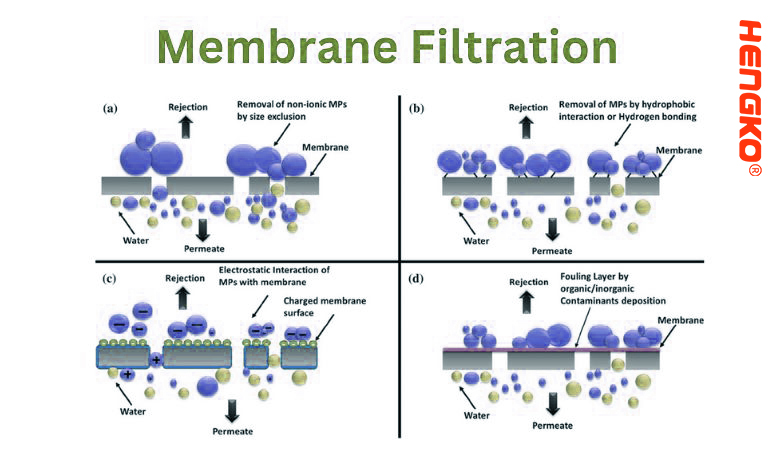

8. Membran Filtrasyonu:

Membran filtrasyonu, mikroorganizmalar ve çözünen maddeler de dahil olmak üzere parçacıkları bir sıvıdan yarı geçirgen bir zardan geçirerek ayıran bir tekniktir.Membranlar, yalnızca bu gözeneklerden daha küçük parçacıkların geçmesine izin veren ve etkili bir şekilde elek görevi gören tanımlanmış gözenek boyutlarına sahiptir.

1.) Mekanizma:

* Boyut hariç tutma:Membranın gözenek boyutundan daha büyük parçacıklar yüzeyde tutulurken daha küçük parçacıklar ve solvent molekülleri geçer.

* Adsorpsiyon:Bazı parçacıklar gözenek boyutundan küçük olsalar bile çeşitli kuvvetler nedeniyle membran yüzeyine yapışabilir.

2.) Malzemeler:

Membran filtrasyonunda kullanılan yaygın malzemeler şunları içerir:

* Polisülfon

* Polietersülfon

* Poliamid

* Polipropilen

* PTFE (Politetrafloroetilen)

* Selüloz asetat

3.) Türler:

Membran filtrasyonu gözenek boyutuna göre kategorize edilebilir:

* Mikrofiltrasyon (MF):Tipik olarak boyutu yaklaşık 0,1 ila 10 mikrometre olan parçacıkları tutar.Çoğunlukla partikül giderme ve mikrobiyal indirgeme için kullanılır.

* Ultrafiltrasyon (UF):Yaklaşık 0,001 ila 0,1 mikrometre arasındaki parçacıkları korur.Yaygın olarak protein konsantrasyonu ve virüs uzaklaştırılması için kullanılır.

* Nanofiltrasyon (NF):Tek değerlikli iyonlar sıklıkla geçerken, küçük organik moleküllerin ve çok değerlikli iyonların uzaklaştırılmasına olanak tanıyan bir gözenek boyutu aralığına sahiptir.

* Ters Osmoz (RO):Bu, kesinlikle gözenek boyutuna göre eleme değildir ancak ozmotik basınç farklılıklarına dayalı olarak çalışır.Çoğu çözünen maddenin geçişini etkili bir şekilde bloke ederek yalnızca suyun ve bazı küçük çözünen maddelerin geçmesine izin verir.

4.) Prosedür:

* Hazırlık:Membran filtre uygun bir tutucuya veya modüle takılır ve sistem hazırlanır.

* Filtreleme:Sıvı, membrandan (genellikle basınçla) zorlanır.Gözenek boyutundan daha büyük parçacıklar tutulur ve sonuçta süzüntü veya süzüntü olarak bilinen filtrelenmiş bir sıvı elde edilir.

* Temizleme/Değiştirme:Zamanla membran tutulan parçacıklarla kirlenebilir.Özellikle endüstriyel uygulamalarda düzenli temizlik veya değiştirme gerekli olabilir.

5.) Önemli Noktalar:

* Çapraz Akış Filtrasyonu:Hızlı kirlenmeyi önlemek için birçok endüstriyel uygulama çapraz akışlı veya teğetsel akışlı filtreleme kullanır.Burada sıvı, membran yüzeyine paralel olarak akar ve tutulan parçacıkları süpürür.

* Sterilizasyon Sınıfı Membranlar:Bunlar, bir sıvının içindeki tüm canlı mikroorganizmaları uzaklaştırmak ve sterilliğini sağlamak için özel olarak tasarlanmış membranlardır.

6.) Avantajları:

* Kesinlik:Tanımlanmış gözenek boyutlarına sahip membranlar, boyuta dayalı ayrımlarda hassasiyet sunar.

* Esneklik:Çeşitli membran filtrasyon türleri mevcut olduğundan, geniş bir parçacık boyutu aralığını hedeflemek mümkündür.

* Sterilite:Bazı membranlar sterilizasyon koşullarını sağlayabilmektedir, bu da onları farmasötik ve biyoteknolojik uygulamalarda değerli kılmaktadır.

7.) Sınırlamalar:

* Kirlenme:Membranlar zamanla kirlenebilir, bu da akış hızlarının ve filtreleme verimliliğinin azalmasına neden olabilir.

* Maliyet:Yüksek kaliteli membranlar ve bunlarla ilgili ekipmanlar pahalı olabilir.

* Basınç:Membran filtrasyonu, özellikle RO'da kullanılanlar gibi daha sıkı membranlar için, süreci yürütmek için sıklıkla harici basınç gerektirir.

Özetle, membran filtrasyonu, parçacıkların sıvılardan boyuta dayalı olarak ayrılması için kullanılan çok yönlü bir tekniktir.Yöntemin hassasiyeti, mevcut membran çeşitliliğiyle birleştiğinde, diğerlerinin yanı sıra su arıtma, biyoteknoloji ve yiyecek ve içecek endüstrisindeki çok sayıda uygulama için onu paha biçilmez kılmaktadır.Optimum sonuçlar için temel ilkelerin doğru şekilde sürdürülmesi ve anlaşılması önemlidir.

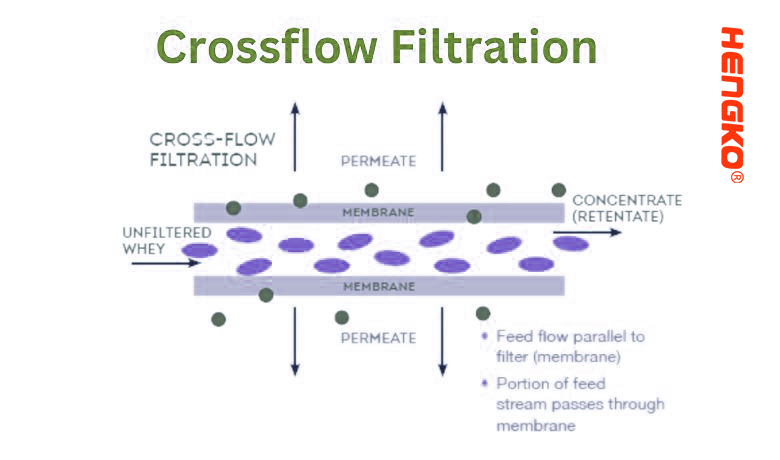

9. Çapraz Akış Filtrelemesi (Teğetsel Akış Filtrelemesi):

Çapraz akışlı filtrelemede, besleme çözeltisi filtre membranına dik olmak yerine ona paralel veya "teğetsel" olarak akar.Bu teğetsel akış, besleme çözeltisinin doğrudan membrandan itildiği normal (çıkmaz) filtrelemede yaygın bir sorun olan, membran yüzeyinde partikül oluşumunu azaltır.

1.) Mekanizma:

* Parçacık Tutma:Besleme çözeltisi membran boyunca teğetsel olarak akarken, gözenek boyutundan daha büyük parçacıkların geçmesi engellenir.

* Süpürme Eylemi:Teğetsel akış, tutulan parçacıkları membran yüzeyinden uzaklaştırarak kirlenmeyi ve konsantrasyon polarizasyonunu en aza indirir.

2.) Prosedür:

*Kurmak:Sistem, besleme solüsyonunu membranın yüzeyi boyunca sürekli bir döngü halinde dolaştıran bir pompa ile donatılmıştır.

* Filtreleme:Besleme solüsyonu membranın yüzeyine pompalanır.Sıvının bir kısmı membrandan geçerek, geride dolaşmaya devam eden konsantre bir filtreden kalan kısmı bırakır.

* Konsantrasyon ve Diafiltrasyon:TFF, tutulan kısmı yeniden sirküle ederek bir çözeltiyi konsantre etmek için kullanılabilir.Alternatif olarak, istenmeyen küçük çözünen maddeleri seyreltip yıkamak ve tutulan bileşenleri daha da saflaştırmak için tutulan akışa taze bir tampon (diafiltrasyon sıvısı) eklenebilir.

3.) Önemli Noktalar:

* Azaltılmış Kirlenme:Teğetsel akışın süpürme etkisi membran kirlenmesini en aza indirir,

bu, çıkmaz filtrelemede önemli bir sorun olabilir.

* Konsantrasyon Polarizasyonu:

TFF kirlenmeyi azaltsa da konsantrasyon polarizasyonu (solütlerin membran yüzeyinde biriktiği,

bir konsantrasyon gradyanı oluşması) yine de meydana gelebilir.Ancak teğetsel akış bu etkinin bir dereceye kadar azaltılmasına yardımcı olur.

4.) Avantajları:

* Uzatılmış Membran Ömrü:Azaltılmış kirlenme nedeniyle, TFF'de kullanılan membranlar, kör uçlu filtrasyonda kullanılanlara kıyasla genellikle daha uzun bir çalışma ömrüne sahiptir.

* Yüksek İyileşme Oranları:TFF, seyreltik besleme akışlarından hedef çözünen maddelerin veya parçacıkların yüksek oranda geri kazanılmasına olanak tanır.

* Çok yönlülük:Proses, biyofarmadaki protein çözeltilerinin konsantre edilmesinden su saflaştırmaya kadar geniş bir uygulama yelpazesi için uygundur.

* Sürekli operasyon:TFF sistemleri sürekli olarak çalıştırılabilir, bu da onları endüstriyel ölçekli operasyonlar için ideal kılar.

5.) Sınırlamalar:

* Karmaşıklık:TFF sistemleri, pompa ve devridaim ihtiyacından dolayı kör uçlu filtreleme sistemlerinden daha karmaşık olabilir.

* Maliyet:TFF'ye yönelik ekipman ve membranlar, daha basit filtreleme yöntemlerine göre daha pahalı olabilir.

* Enerji tüketimi:Devridaim pompaları özellikle büyük ölçekli işlemlerde önemli miktarda enerji tüketebilir.

Özetle, Çapraz Akış veya Teğetsel Akış Filtrelemesi (TFF), membranların kirlenmesini azaltmak için teğetsel bir akış kullanan özel bir filtreleme tekniğidir.Verimlilik ve kirlenmenin azaltılması açısından birçok avantaj sunarken, aynı zamanda daha karmaşık bir kurulum gerektirir ve daha yüksek işletme maliyetlerine sahip olabilir.Standart filtreleme yöntemlerinin hızla membran kirlenmesine yol açabileceği veya yüksek geri kazanım oranlarına ihtiyaç duyulan senaryolarda özellikle değerlidir.

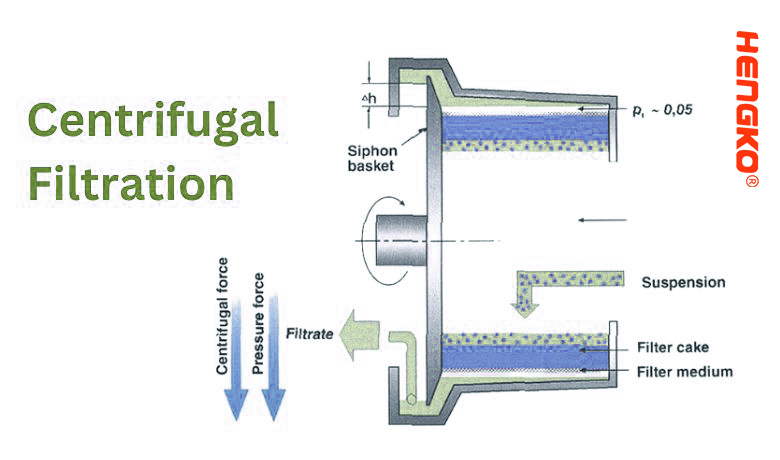

10. Santrifüj Filtrasyon:

Santrifüj filtrasyon, parçacıkları bir sıvıdan ayırmak için merkezkaç kuvveti ilkelerini kullanır.Bu süreçte, bir karışım yüksek hızlarda döndürülerek daha yoğun parçacıkların dışarı doğru hareket etmesine neden olurken, daha hafif akışkan (veya daha az yoğun parçacıklar) merkeze doğru kalır.Filtreleme işlemi tipik olarak, karışımları döndürmek ve bunları yoğunluk farklılıklarına göre ayırmak için tasarlanmış bir cihaz olan bir santrifüj içinde gerçekleşir.

1.) Mekanizma:

* Yoğunluk Ayırma:Santrifüj çalıştığında, daha yoğun parçacıklar veya maddeler santrifüjün dışına doğru zorlanır.

Merkezkaç kuvveti nedeniyle santrifüj odasının veya rotorun çevresi.

* Filtre Ortamı:Bazı santrifüjlü filtreleme cihazlarında bir filtre ortamı veya ağ bulunur.Merkezkaç kuvveti

parçacıklar geride kalırken sıvıyı filtrenin içinden iter.

2.) Prosedür:

* Yükleniyor:Numune veya karışım santrifüj tüplerine veya bölmelerine yüklenir.

* Santrifüjleme:Santrifüj etkinleştirilir ve numune önceden belirlenmiş bir hız ve sürede döner.

* İyileşmek:Santrifüjden sonra ayrılan bileşenler tipik olarak santrifüj tüpü içindeki farklı katmanlarda veya bölgelerde bulunur.Daha yoğun çökelti veya topak altta bulunurken süpernatan (çökeltinin üzerindeki berrak sıvı) kolayca boşaltılabilir veya pipetlenebilir.

3.) Önemli Noktalar:

* Rotor Çeşitleri:Farklı ayırma ihtiyaçlarını karşılayan, sabit açılı ve döner kovalı rotorlar gibi farklı tipte rotorlar mevcuttur.

* Bağıl Santrifüj Kuvveti (RCF):Bu, santrifüjleme sırasında numuneye uygulanan kuvvetin bir ölçüsüdür ve genellikle dakika başına devir sayısını (RPM) belirtmekten daha anlamlıdır.RCF, rotor yarıçapına ve santrifüjün hızına bağlıdır.

4.) Avantajları:

* Hızlı Ayırma:Santrifüjlü filtreleme, yerçekimine dayalı ayırma yöntemlerinden çok daha hızlı olabilir.

* Çok yönlülük:Yöntem çok çeşitli parçacık boyutları ve yoğunlukları için uygundur.Santrifüjleme hızını ve süresini ayarlayarak farklı türde ayırmalar elde edilebilir.

* Ölçeklenebilirlik:Santrifüjler, laboratuvarlarda küçük numuneler için kullanılan mikrosantrifüjlerden toplu işleme yönelik büyük endüstriyel santrifüjlere kadar çeşitli boyutlarda mevcuttur.

5.) Sınırlamalar:

* Ekipman maliyeti:Yüksek hızlı veya ultra santrifüjler, özellikle özel görevler için kullanılanlar pahalı olabilir.

* Operasyonel Bakım:Santrifüjlerin güvenli ve verimli bir şekilde çalışabilmesi için dikkatli bir dengelemeye ve düzenli bakıma ihtiyacı vardır.

* Örnek Bütünlüğü:Son derece yüksek merkezkaç kuvvetleri hassas biyolojik numuneleri değiştirebilir veya bunlara zarar verebilir.

Özetle santrifüj filtrasyon, santrifüj kuvvetinin etkisi altında maddeleri yoğunluk farklılıklarına göre ayıran güçlü bir tekniktir.Biyoteknoloji laboratuvarındaki proteinlerin saflaştırılmasından süt endüstrisindeki süt bileşenlerinin ayrılmasına kadar çeşitli endüstrilerde ve araştırma ortamlarında yaygın olarak kullanılmaktadır.Ekipmanın doğru şekilde çalıştırılması ve anlaşılması, istenen ayrımın elde edilmesi ve numune bütünlüğünün korunması açısından çok önemlidir.

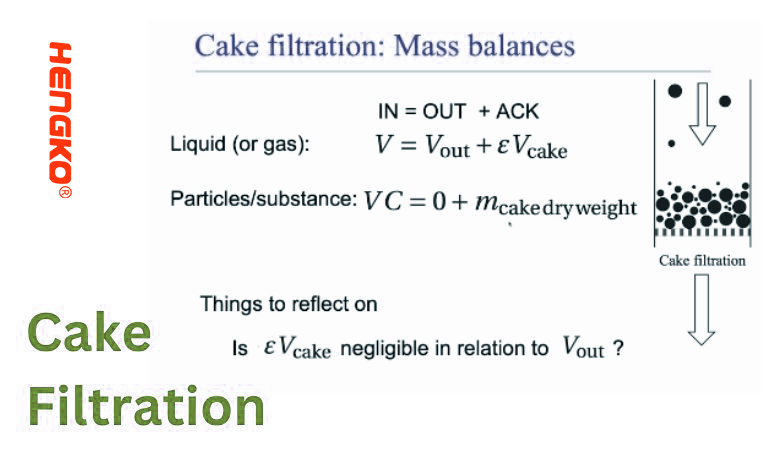

11. Kek Filtreleme:

Kek filtrasyonu, filtre ortamının yüzeyinde katı bir "kek" veya tabakanın oluştuğu bir filtreleme işlemidir.Süspansiyonda biriken parçacıklardan oluşan bu kek, birincil filtreleme katmanı haline gelir ve genellikle işlem devam ettikçe ayırma verimliliğini artırır.

1.) Mekanizma:

* Parçacık Birikimi:Sıvı (veya süspansiyon) filtre ortamından geçerken katı parçacıklar tutulur ve filtre yüzeyinde birikmeye başlar.

* Kek Oluşumu:Zamanla bu sıkışan parçacıklar filtre üzerinde bir katman veya 'pasta' oluşturur.Bu kek, ikincil bir filtre ortamı görevi görür ve gözenekliliği ve yapısı, filtreleme hızını ve verimliliğini etkiler.

* Kekin Derinleştirilmesi:Filtrasyon işlemi devam ettikçe kek kalınlaşır ve bu da artan direnç nedeniyle filtrasyon hızını azaltabilir.

2.) Prosedür:

* Kurmak:Filtre ortamı (bir bez, elek veya diğer gözenekli malzeme olabilir) uygun bir tutucuya veya çerçeveye takılır.

* Filtreleme:Süspansiyon filtre ortamının üzerinden veya içinden geçirilir.Parçacıklar yüzeyde birikerek keki oluşturmaya başlar.

* Kek Çıkarma:Filtreleme işlemi tamamlandıktan sonra veya kek çok kalınlaşıp akışı engellediğinde, kek çıkarılabilir veya kazınabilir ve filtreleme işlemi yeniden başlatılabilir.

3.) Önemli Noktalar:

* Basınç ve Hız:Filtrasyon hızı, filtredeki basınç farkından etkilenebilir.Kek kalınlaştıkça akışı sürdürmek için daha büyük bir basınç farkına ihtiyaç duyulabilir.

* Sıkıştırılabilme:Bazı kekler sıkıştırılabilir, bu da basınç altında yapılarının ve gözeneklerinin değiştiği anlamına gelir.Bu, filtreleme hızını ve verimliliğini etkileyebilir.

4.) Avantajları:

* Verimliliği arttırmak:Kekin kendisi genellikle ilk filtre ortamından daha ince filtreleme sağlayarak daha küçük parçacıkları yakalar.

* Sınırları Temizle:Katı kek çoğu zaman filtre ortamından kolayca ayrılabilir, bu da filtrelenen katının geri kazanılmasını basitleştirir.

Çok yönlülük:Kek filtrasyonu çok çeşitli parçacık boyutlarını ve konsantrasyonlarını işleyebilir.

5.) Sınırlamalar:

* Akış Hızının Azaltılması:Kek kalınlaştıkça, artan direnç nedeniyle akış hızı tipik olarak azalır.

* Tıkanma ve Körleme:Kek çok kalınlaşırsa veya parçacıklar filtre ortamının derinliklerine nüfuz ederse, filtrenin tıkanmasına veya kör olmasına yol açabilir.

* Sık Temizlik:Bazı durumlarda, özellikle hızlı kek oluşumunda, filtrenin sık sık temizlenmesi veya kekin çıkarılması gerekebilir, bu da sürekli prosesleri kesintiye uğratabilir.

Özetle kek filtrasyonu, biriken parçacıkların filtreleme işlemine yardımcı olan bir 'kek' oluşturduğu yaygın bir filtreleme yöntemidir.Kekin doğası (gözenekliliği, kalınlığı ve sıkıştırılabilirliği) filtrelemenin verimliliğinde ve hızında çok önemli bir rol oynar.Kek oluşumunun doğru anlaşılması ve yönetimi, kek filtrasyon proseslerinde optimum performans için hayati öneme sahiptir.Bu yöntem kimya, ilaç ve gıda işleme dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

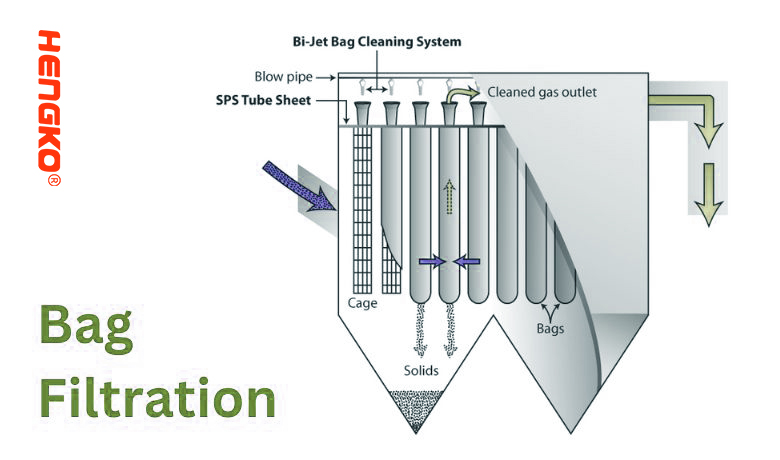

12. Torba Filtreleme:

Torba filtrasyonu, adından da anlaşılacağı gibi, filtreleme ortamı olarak bir kumaş veya keçe torba kullanır.Filtrelenecek sıvı, kirleticileri yakalayan torbaya yönlendirilir.Torba filtrelerin boyut ve tasarım açısından farklılık gösterebilmesi, onları küçük ölçekli işlemlerden endüstriyel işlemlere kadar farklı uygulamalar için çok yönlü hale getirir.

1.) Mekanizma:

* Parçacık Tutma:Sıvı, torbanın içinden dışına (veya bazı tasarımlarda dışarıdan içeriye) doğru akar.Temizlenen sıvı içinden geçerken, torbanın gözenek boyutundan daha büyük parçacıklar torbanın içinde tutulur.

* Kurmak:Giderek daha fazla parçacık yakalandıkça, torbanın iç yüzeyinde bu parçacıklardan oluşan bir katman oluşur ve bu katman, daha ince parçacıkları yakalayan ek bir filtreleme katmanı görevi görebilir.

2.) Prosedür:

* Kurulum:Filtre torbası, sıvının torbanın içinden akışını yönlendiren bir torba filtre muhafazasının içine yerleştirilir.

* Filtreleme:Sıvı torbanın içinden geçerken kirletici maddeler torbanın içinde kalır.

* Çanta Değişimi:Zamanla torba parçacıklarla doldukça, filtredeki basınç düşüşü artacak ve bu da torbanın değiştirilmesi gerektiğine işaret edecektir.Torba doygun hale geldiğinde veya basınç düşüşü çok yüksek olduğunda torba çıkarılabilir, atılabilir (veya yeniden kullanılabilirse temizlenebilir) ve yenisiyle değiştirilebilir.

3.) Önemli Noktalar:

* Malzeme:Torbalar, uygulamaya ve filtrelenen sıvının türüne bağlı olarak polyester, polipropilen, naylon ve diğerleri gibi çeşitli malzemelerden yapılabilir.

* Mikron Derecelendirmesi:Torbalar, farklı filtreleme gereksinimlerini karşılamak için çeşitli gözenek boyutlarına veya mikron derecelerine sahiptir.

* Yapılandırmalar:Torbalı filtreler, ihtiyaç duyulan filtreleme hacmine ve hızına bağlı olarak tekli veya çoklu torbalı sistemler olabilir.

4.) Avantajları:

* Uygun maliyetli:Torbalı filtreleme sistemleri genellikle kartuş filtreler gibi diğer filtreleme türlerine göre daha ucuzdur.

* Kullanım kolaylığı:Filtre torbasının değiştirilmesi genellikle basittir ve bakımı nispeten kolaydır.

* Çok yönlülük:Su arıtmadan kimyasal işlemeye kadar geniş bir uygulama yelpazesinde kullanılabilirler.

* Yüksek Akış Hızları:Torba filtreler, tasarımları nedeniyle nispeten yüksek akış hızlarını karşılayabilir.

5.) Sınırlamalar:

* Sınırlı Filtrasyon Aralığı:Torba filtreler çok çeşitli partikül boyutlarını yakalayabilirken, çok ince partiküller için membran veya kartuş filtreler kadar etkili olmayabilir.

* Atık Üretimi:Torbalar tekrar kullanılamadığı sürece kullanılmış torbalar atık üretebilir.

* Riski Aşmak:Doğru şekilde kapatılmazsa, bir miktar sıvının torbayı atlayarak filtrelemenin daha az etkili olmasına yol açma ihtimali vardır.

Özetle torba filtrasyonu yaygın olarak kullanılan ve çok yönlü bir filtrasyon yöntemidir.Kullanım kolaylığı ve maliyet etkinliği sayesinde orta ila kaba filtreleme gereksinimleri için popüler bir seçimdir.Torba malzemesinin ve mikron değerinin doğru seçiminin yanı sıra düzenli bakım, en iyi filtreleme performansını elde etmek için çok önemlidir.

Filtrasyon Sistemi İçin Doğru Filtrasyon Teknikleri Ürünleri Nasıl Seçilir?

Filtreleme sisteminizin verimliliğini ve uzun ömürlülüğünü sağlamak için doğru filtreleme ürünlerini seçmek çok önemlidir.Çeşitli faktörler devreye giriyor ve seçim süreci bazen karmaşık olabiliyor.Aşağıda bilinçli bir seçim yapmanıza yardımcı olacak adımlar ve hususlar yer almaktadır:

1. Amacı Tanımlayın:

* Amaç: Filtrelemenin birincil amacını belirlemek.Hassas ekipmanı korumak mı, yüksek saflıkta bir ürün üretmek mi, belirli kirleticileri gidermek mi, yoksa başka bir amaç mı?

* İstenilen Saflık: Süzüntünün istenen saflık seviyesini anlayın.Örneğin içme suyunun, yarı iletken üretiminde kullanılan ultra saf sudan farklı saflık gereksinimleri vardır.

2. Feed'i analiz edin:

* Kirletici Türü: Kirleticilerin doğasını belirleyin - bunlar organik mi, inorganik mi, biyolojik mi yoksa karışım mı?

* Parçacık Boyutu: Kaldırılacak parçacıkların boyutunu ölçün veya tahmin edin.Bu, gözenek boyutu veya mikron derecesi seçimine rehberlik edecektir.

* Konsantrasyon: Kirletici maddelerin konsantrasyonunu anlayın.Yüksek konsantrasyonlar ön filtreleme adımlarına ihtiyaç duyabilir.

3. Operasyonel Parametreleri Göz önünde bulundurun:

* Akış Hızı: İstenilen akış hızını veya verimi belirleyin.Bazı filtreler yüksek akış hızlarında üstün performans gösterirken diğerleri hızla tıkanabilir.

* Sıcaklık ve Basınç: Filtrasyon ürününün çalışma sıcaklığı ve basıncını karşılayabildiğinden emin olun.

* Kimyasal Uyumluluk: Filtre malzemesinin özellikle yüksek sıcaklıklarda akışkanın içindeki kimyasallar veya solventlerle uyumlu olduğundan emin olun.

4. Ekonomik Hususlarda Faktör:

* Başlangıç Maliyeti: Filtreleme sisteminin ön maliyetini ve bütçenize uyup uymadığını düşünün.

* Operasyonel Maliyet: Enerji, yedek filtreler, temizlik ve bakım maliyeti faktörü.

* Ömür: Filtrasyon ürününün ve bileşenlerinin beklenen ömrünü göz önünde bulundurun.Bazı malzemelerin ön maliyeti daha yüksek olabilir ancak kullanım ömrü daha uzun olabilir.

5. Filtrasyon Teknolojilerini Değerlendirin:

* Filtrasyon Mekanizması: Kirletici maddelere ve istenen saflığa bağlı olarak yüzey filtrasyonu, derinlik filtrasyonu veya membran filtrasyonunun daha uygun olduğuna karar verin.

* Filtre Ortamı: Uygulamaya ve diğer faktörlere bağlı olarak kartuş filtreler, torba filtreler, seramik filtreler vb. seçenekler arasından seçim yapın.

* Yeniden Kullanılabilir ve Tek Kullanımlık: Yeniden kullanılabilir veya tek kullanımlık bir filtrenin uygulamaya uygun olup olmadığına karar verin.Yeniden kullanılabilen filtreler uzun vadede daha ekonomik olabilir ancak düzenli temizlik gerektirir.

6. Sistem Entegrasyonu:

* Mevcut Sistemlerle Uyumluluk: Filtrasyon ürününün mevcut ekipman veya altyapıyla sorunsuz bir şekilde entegre edilebilmesini sağlayın.

* Ölçeklenebilirlik: Gelecekte operasyonların ölçeğini büyütme olasılığı varsa, artan kapasiteyi kaldırabilecek veya modüler bir sistem seçin.

7. Çevre ve Güvenlik Hususları:

* Atık Üretimi: Özellikle atık üretimi ve bertarafı açısından filtreleme sisteminin çevresel etkisini göz önünde bulundurun.

* Güvenlik: Özellikle tehlikeli kimyasallar söz konusu olduğunda sistemin güvenlik standartlarını karşıladığından emin olun.

8. Satıcı İtibarı:

Potansiyel satıcıları veya üreticileri araştırın.İtibarlarını, incelemelerini, geçmiş performanslarını ve satış sonrası desteklerini göz önünde bulundurun.

9. Bakım ve Destek:

* Sistemin bakım gereksinimlerini anlayın.

* Yedek parçaların bulunabilirliğini ve bakım ve sorun giderme konusunda satıcının desteğini göz önünde bulundurun.

10. Pilot Test:

Mümkünse, filtreleme sisteminin daha küçük bir versiyonuyla veya satıcının deneme ünitesiyle pilot testler yapın.Bu gerçek dünya testi, sistemin performansına ilişkin değerli bilgiler sağlayabilir.

Özetle, doğru filtreleme ürünlerini seçmek, besleme özelliklerinin, operasyonel parametrelerin, ekonomik faktörlerin ve sistem entegrasyonu hususlarının kapsamlı bir değerlendirmesini gerektirir.Her zaman güvenlik ve çevresel kaygıların dikkate alındığından emin olun ve seçimleri doğrulamak için mümkün olduğunda pilot testlerden yararlanın.

Güvenilir bir Filtrasyon Çözümü mü arıyorsunuz?

Filtreleme projeniz en iyisini hak ediyor ve HENGKO tam da bunu sağlamak için burada.Yılların deneyimi ve mükemmellik konusundaki itibarıyla HENGKO, benzersiz gereksinimlerinizi karşılamak için özel filtreleme çözümleri sunar.

Neden HENGKO'yu Seçmelisiniz?

* Son teknoloji

* Çeşitli uygulamalar için özelleştirilmiş çözümler

* Dünya çapında endüstri liderleri tarafından güvenilmektedir

* Sürdürülebilirlik ve verimliliğe bağlı

*Kaliteden ödün vermeyin.HENGKO'nun filtreleme zorluklarınıza çözüm olmasına izin verin.

HENGKO'ya Bugün Ulaşın!

Filtrasyon projenizin başarısını garantileyin.Şimdi HENGKO'nun uzmanlığından yararlanın!

[HENGKO ile İletişime Geçmek İçin Takip Edin'i tıklayın]

Mesajınızı bize gönderin:

Gönderim zamanı: Ağu-25-2023