Şimdiye Kadar Bildiğimiz Gibi Filtrasyon teknolojisi, soluduğumuz havadan içtiğimiz suya ve kullandığımız ürünlere kadar her şeyi etkileyerek hayatımızın ve sektörümüzün sayısız alanında çok önemli bir rol oynamaktadır. Askıdaki parçacıkları bir akışkandan (gaz veya sıvı) filtre adı verilen gözenekli bir bariyerden geçirerek ayıran bir işlemdir.

Filtrasyon çeşitli nedenlerden dolayı hayati öneme sahiptir:

* Arıtma:

Sıvılardan ve gazlardan kirletici maddelerin uzaklaştırılması, bunların tüketim veya çeşitli işlemlerde kullanım için güvenli hale getirilmesi.

* Koruma:

Zararlı parçacıkların hassas ekipman ve sistemlere girmesini önlemek, bunların düzgün çalışmasını sağlamak ve ömrünü uzatmak.

* Çevre koruma:

Kirleticileri hava ve sudan uzaklaştırarak daha temiz ortamlara katkıda bulunmak.

* Kaynak kurtarma:

Değerli malzemeleri sıvılardan ayırarak yeniden kullanımını sağlamak ve israfı azaltmak.

* Ürün kalitesi:

Ürünlerin istenilen saflık ve berraklık standartlarını karşılamasını sağlamak.

Filtrasyon teknolojisi alanında öncelikli odak noktamız iki farklı ortama odaklanmaktadır:gaz ve sıvı.

Ancak tüm gazların ve sıvıların aynı olmadığını ve bu nedenle özel filtreleme yöntemleri gerektirdiğini bilmek çok önemlidir.

Optimum saflık ve kaliteyi sağlamak için. Bu özel yaklaşım, sonraki işlemler için mümkün olan en iyi gaz veya sıvıyı elde etmenin anahtarıdır.

üretim süreçleri.

Farklı gaz ve sıvı türleri için özel filtreleme tekniklerini anlayıp uygulayarak, önemli ölçüde şunları yapabiliriz:

Üretim çabalarımızın verimliliğini ve etkinliğini artırmak.

Gaz Filtrasyonu

Gaz filtrasyonu, bir gaz akışından istenmeyen parçacıkların ve kirletici maddelerin uzaklaştırılması işlemidir. Hava temizleme, endüstriyel gaz işleme ve hassas ekipmanların korunması gibi çeşitli uygulamalarda hayati bir rol oynar. Gaz filtreleme teknolojilerinin ana türlerinden bazıları şunlardır:

1. Mekanik Filtreler:

Bu filtreler parçacıkları boyutlarına göre yakalar. Tipik olarak çıkarılacak parçacıklardan daha küçük gözeneklere sahip bir ağ veya membran kullanırlar. Gaz filtreden geçerken parçacıklar membranın yüzeyinde tutulur.

Mekanik Filtre Çeşitleri:

* Derinlik filtreleri: Parçacıkları katmanları içerisinde hapseden kalın, lifli bir yapıya sahiptirler. Daha büyük parçacıkların giderilmesinde etkilidirler ancak yüksek bir basınç düşüşüne sahip olabilirler.

* Membran filtreler: Bunlar, daha büyük parçacıkları tutarken gaz moleküllerinin geçmesine izin veren ince, gözenekli bir zara sahiptir. Genellikle derinlik filtrelerinden daha verimlidirler ve daha düşük basınç düşüşüne sahiptirler.

2. Adsorpsiyon Filtreleri:

Bu filtreler molekülleri yakalamak için aktif karbon gibi malzemeler kullanır. Adsorban malzeme, gaz moleküllerini çeken ve tutan gözeneklere sahip geniş bir yüzey alanına sahiptir. Gaz filtreden geçerken istenmeyen moleküller adsorbanın yüzeyine adsorbe edilir.

Adsorpsiyon Filtresi Çeşitleri:

* Aktif karbon filtreler: Bunlar en yaygın adsorpsiyon filtresi türüdür. Aktif karbon, çok çeşitli gazları adsorbe edebilen oldukça gözenekli bir malzemedir.

* Moleküler elek filtreleri: Bunlar, belirli molekülleri seçici olarak adsorbe etmek için zeolit malzemeleri kullanır.

3. Kimyasal Filtreler:

Bu filtreler zararlı gazları nötralize etmek için reaktif malzemeler kullanır. Kimyasal reaksiyon dönüştürür

Zararlı gazı güvenli bir şekilde serbest bırakılabilen veya imha edilebilen zararsız bir ürüne dönüştürün.

Kimyasal Filtre Çeşitleri:

* Yıkayıcı filtreler: Bunlar, istenmeyen gazı emmek ve reaksiyona sokmak için sıvı bir çözelti kullanır.

* Kimyasal emme filtreleri: Bunlar, istenmeyen gazla reaksiyona girmek ve bunları çıkarmak için katı malzemeleri kullanır.

Gaz Filtrasyon Uygulamaları:

* Hava temizleme: İç ve dış havadaki tozun, alerjenlerin ve kirleticilerin giderilmesi.

* Endüstriyel gaz işleme: Temiz yakıtlar üretmek için petrol ve gazdaki yabancı maddeleri ayırmak.

*Hassas ekipmanların korunması: Zararlı parçacıkların hassas ekipmanlara girmesinin önlenmesi.

* Tıbbi uygulamalar: Tıbbi prosedürler için temiz hava sağlanması.

* Çevre koruma: Kirleticilerin endüstriyel emisyonlardan uzaklaştırılması.

Doğru gaz filtreleme teknolojisini seçmek, aşağıdakiler de dahil olmak üzere çeşitli faktörlere bağlıdır:

* Kaldırılacak parçacıkların boyutu ve türü

* İstenilen saflık seviyesi

* Gazın akış hızı

* Sürecin maliyeti ve karmaşıklığı

Özel ihtiyaçlarınıza uygun en iyi filtre tipini belirlemek için kalifiye bir filtreleme uzmanına danışmanız önemlidir.

Sıvı Filtrasyonu

Sıvı filtreleme, istenmeyen parçacıkların ve kirletici maddelerin bir sıvı akışından uzaklaştırılması işlemidir. Su arıtma, kimyasal işleme ve yiyecek ve içecek üretimi dahil olmak üzere çeşitli uygulamalar için gereklidir. Sıvı filtreleme teknolojilerinin ana türlerinden bazıları şunlardır:

1. Yüzey Filtreleri:

Bu filtreler, filtre ortamının yüzeyindeki parçacıkları yakalar. Genellikle çıkarılacak parçacıklardan daha küçük gözeneklere sahip bir ağ veya elek kullanırlar. Sıvı filtreden geçerken parçacıklar elek yüzeyinde tutulur.

Yüzey Filtresi Çeşitleri:

* Ekran filtreleri:Bunlar en basit yüzey filtresi türüdür. Sıvının geçmesine izin verecek kadar büyük, ancak büyük parçacıkları yakalayacak kadar küçük açıklıklara sahip metal bir ağdan yapılmıştır.

* Kartuş filtreleri:Bunlar kağıt, kumaş veya diğer malzemelerden yapılmış kıvrımlı filtre ortamlarını içerir. Farklı boyutlardaki parçacıkları çıkarmak için çeşitli gözenek boyutlarında mevcutturlar.

2. Derinlik Filtreleri:

Bu filtreler, filtre malzemesinin matrisi içindeki parçacıkları yakalar. Tipik olarak parçacıkları katmanları içinde hapseden kalın, lifli malzemelerden yapılırlar. Derinlik filtreleri küçük parçacıkların giderilmesinde etkilidir ancak yüksek basınç düşüşüne neden olabilir.

Derinlik Filtresi Türleri:

* Derinlik filtreleri:Bunlar selüloz, cam elyafı veya sentetik elyaf gibi malzemelerden yapılır.

Bakteriler ve virüsler de dahil olmak üzere çok çeşitli partikül boyutlarını gidermek için etkilidirler.

* Yara filtreleri:Bunlar bir çekirdeğin etrafına lifli bir malzemenin sarılmasıyla yapılır.

Çeşitli boyutlarda ve gözenek boyutlarında mevcutturlar.

3. Membran Filtreler:

Bu filtreler, yalnızca gözeneklerden daha küçük moleküllerin geçmesine izin vermek için belirli gözenek boyutlarına sahip ince membranlar kullanır. Bakteriler, virüsler ve çözünmüş moleküller dahil çok küçük parçacıkların giderilmesinde etkilidirler.

Membran Filtre Çeşitleri:

* Mikrofiltrasyon:Bu membranlar 0,1 ila 10 mikron arasında gözenek boyutlarına sahiptir ve bakterileri, parazitleri ve diğer büyük parçacıkları uzaklaştırmak için kullanılır.

* Ultrafiltrasyon:Bu membranlar 0,01 ila 0,1 mikron gözenek boyutlarına sahiptir ve virüsleri, proteinleri ve diğer küçük parçacıkları uzaklaştırmak için kullanılır.

* Nanofiltrasyon:Bu membranlar 0,001 ila 0,01 mikron gözenek boyutlarına sahiptir ve tuzlar ve şekerler gibi çözünmüş molekülleri uzaklaştırmak için kullanılır.

* Ters ozmoz:Bu membranlar, tüm membran filtreler arasında en küçük gözenek boyutlarına (0,0001 mikron) sahiptir ve çözünmüş moleküllerin neredeyse tamamını sudan uzaklaştırmak için kullanılır.

Sıvı Filtrasyon Uygulamaları:

* Su arıtma: İçme suyundaki yabancı maddelerin giderilmesi, atık su arıtımı.

* Kimyasal işleme: Kimyasal reaksiyonlar sırasında reaktanların, ürünlerin ve katalizörlerin ayrılması.

* Yiyecek ve içecek endüstrisi: İçeceklerin berraklaştırılması ve saflaştırılması, katıların yağlardan uzaklaştırılması ve gıda işlemede bileşenlerin ayrılması.

* İlaç üretimi: İlaçların sterilize edilmesi ve biyolojik ürünlerin saflaştırılması.

* Petrol ve gaz işleme: Suyu ve diğer yabancı maddeleri petrol ve gazdan ayırmak.

Doğru sıvı filtreleme teknolojisini seçmek, aşağıdakiler de dahil olmak üzere çeşitli faktörlere bağlıdır:

* Kaldırılacak parçacıkların boyutu ve türü

* İstenilen saflık seviyesi

* Sıvının akış hızı

* Sıvının ve filtre malzemesinin kimyasal uyumluluğu

* Sürecin maliyeti ve karmaşıklığı

Bu nedenle, özel ihtiyaçlarınıza uygun en iyi filtre tipini belirlemek için kalifiye bir filtreleme uzmanına danışmanız önemlidir.

Özel Gazlar ve Özel Sıvıların Filtrasyonu

Özel gazların ve sıvıların filtrelenmesi, tehlikeli özelliklerinden dolayı benzersiz zorluklar sunar.

yüksek saflık gereksinimleri veya karmaşık bileşimler. İşte ilgili zorlukların ve çözümlerin bir dökümü:

Zorluklar:

* Aşındırıcı veya reaktif gazlar ve sıvılar:Bunlar, Hastelloy veya PTFE gibi özel malzemeler gerektiren geleneksel filtre malzemelerine zarar verebilir.

* Yüksek saflık gereksinimleri:İlaç ve yarı iletken gibi endüstrilerde eser miktardaki yabancı maddeler bile ürün kalitesini önemli ölçüde etkileyebilir.

Bu kadar yüksek saflık seviyelerinin elde edilmesi ve sürdürülmesi, sıkı filtreleme yöntemleri gerektirir.

* Karmaşık kompozisyonlar:Bazı akışkanların farklı boyut ve özelliklere sahip birden fazla bileşeni vardır, bu da ayırma ve filtrelemeyi daha karmaşık hale getirir.

Çözümler:

* Özel malzemeler:Metal alaşımları, PTFE (Teflon) gibi polimerler veya seramik gibi korozyona dayanıklı malzemelerden yapılmış filtreler, sert kimyasallara ve agresif ortamlara dayanabilir.

* Sıkı filtreleme yöntemleri:Çok aşamalı filtreleme, ultrafiltrasyon ve nanofiltrasyon gibi teknikler, en küçük parçacıkları ve kirletici maddeleri bile ortadan kaldırarak yüksek düzeyde saflık elde edebilir.

* Gelişmiş filtre tasarımları:Hassas gözenek boyutlarına sahip membran filtreler veya özel olarak tasarlanmış kartuşlar, belirli bileşenleri boyutlarına ve özelliklerine göre seçici olarak kaldırabilir.

* Süreç kontrolü ve izleme:Basınç, akış hızı ve saflık seviyelerinin gerçek zamanlı izlenmesi, optimum performansın sağlanmasına ve herhangi bir sapma durumunda zamanında müdahale edilmesine yardımcı olur.

* Adsorpsiyon ve kimyasal filtrasyon:Karmaşık ayırmanın gerekli olduğu durumlarda, belirli kirletici maddelerin uzaklaştırılması için aktif karbon veya kimyasal filtrelerle adsorpsiyon gibi ek teknikler kullanılabilir.

Gelişmiş Filtrasyon Teknolojileri:

* Gaz Kromatografisi:Özel bir adsorban malzeme ile doldurulmuş bir kolon kullanarak gaz karışımlarındaki uçucu bileşenleri ayırır ve tanımlar.

* Yüksek Performanslı Sıvı Kromatografisi (HPLC):Sıvılardaki bileşenleri, sabit bir fazla etkileşimlerine göre ayırmak için yüksek basınçtan yararlanır.

* Membran Distilasyonu:Bileşenleri uçuculuklarına göre ayırmak için membranlar kullanır ve yüksek saflıkta sıvıların enerji verimli şekilde ayrılmasına olanak tanır.

* Elektrostatik Yağış:Parçacıkları yüklemek, onları toplama plakalarına çekmek ve etkili bir şekilde gaz akışından uzaklaştırmak için bir elektrik alanı kullanır.

Özel Gaz ve Sıvılara Örnekler:

* Hidroflorik asit:Son derece aşındırıcıdır, özel PTFE filtreleri gerektirir.

* Yarı iletken proses kimyasalları:Son derece yüksek saflık gereklidir ve sıkı izlemeyle çok aşamalı filtreleme gerektirir.

* Biyofarmasötikler:Kirliliğe karşı hassastır ve saflaştırılması için özel filtreler gerektirir.

* Zehirli gazlar:Güvenliği sağlamak için özel filtrelere ve kullanım prosedürlerine ihtiyaç vardır.

Önemi:

Özel gazların ve sıvıların etkili bir şekilde filtrelenmesi, endüstrilerdeki çeşitli süreçlerin güvenliğini, kalitesini ve performansını sağlamak için çok önemlidir. Uygun olmayan filtreleme ürünün kirlenmesine, ekipmanın hasar görmesine, güvenlik tehlikelerine ve çevresel risklere yol açabilir.

Yüksek Sıcaklık ve Yüksek Basınçlı Gazların Filtrasyonu

Yüksek sıcaklık ve yüksek basınçlı (HTHP) gaz filtreleme, özel tasarım ve malzeme hususları gerektiren aşırı koşullar nedeniyle benzersiz zorluklar doğurur. İşte temel hususların bir dökümü:

Tasarım Hususları:

* Basınç dayanımı:Filtre muhafazaları ve elemanları, deformasyon veya kopma olmadan önemli basınca dayanmalıdır.

* Sıcaklık toleransı:Malzemelerin yüksek sıcaklıklarda erimeden veya bozulmadan mukavemetlerini ve bütünlüklerini korumaları gerekir.

* Korozyon direnci:Filtre bileşenleri, filtrelenen spesifik gazdan kaynaklanan korozyona karşı dayanıklı olmalıdır.

* Akış verimliliği:Tasarımın, yüksek filtreleme verimliliğini korurken basınç düşüşünü en aza indirmesi gerekiyor.

* Temizlenebilirlik ve yenilenme:Bazı filtrelerin performansı korumak için temizlenmesi veya yenilenmesi gerekir ve tasarım bu işlemlere uygun olmalıdır.

Önemli Hususlar:

* Metal alaşımları:Paslanmaz çelik, Hastelloy ve Inconel, yüksek mukavemetleri, sıcaklık dirençleri ve korozyon dirençleri nedeniyle yaygın tercihlerdir.

* Seramikler:Alümina, zirkonya ve silisyum karbür aşırı yüksek sıcaklıklar için idealdir ve mükemmel kimyasal direnç sunar.

* Cam elyafları:Borosilikat cam elyafları yüksek sıcaklık direnci ve iyi filtreleme verimliliği sunar.

* Özel polimerler:PTFE ve diğer yüksek performanslı polimerler, kimyasal direnç ve esneklik gerektiren özel uygulamalar için kullanılabilir.

Teknolojik Yenilikler:

HTHP gaz filtrelemesindeki zorlukların üstesinden gelmek için çeşitli yenilikçi teknolojiler ortaya çıkmıştır:

* Seramik filtre elemanları:Bunlar yüksek sıcaklık direnci sunar (1800°C'ye kadar) ve istenen filtreleme performansını elde etmek için özel gözenek boyutlarıyla tasarlanabilir.

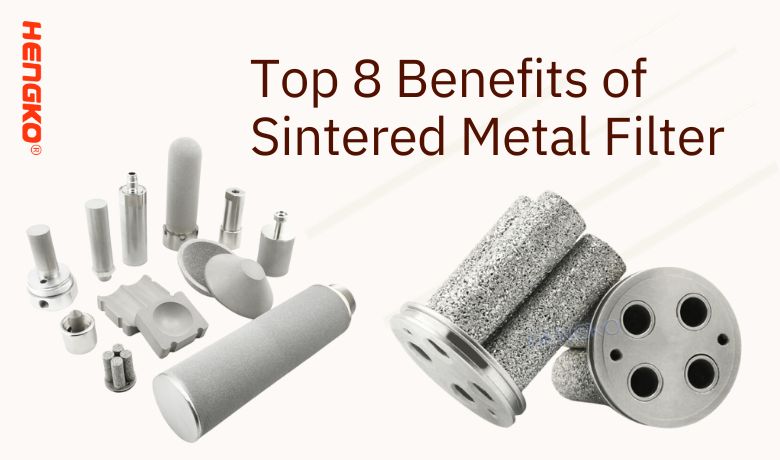

* Sinterlenmiş metal filtreler:Gözenekli metal tozlarından yapılan bu filtreler, yüksek mukavemet ve iyi sıcaklık direnci sunar ve verimli bir şekilde temizlenebilir ve yenilenebilir.

* Kendi kendini temizleyen filtreler:Bunlar, biriken kirletici maddeleri otomatik olarak ortadan kaldıran ve bakım gereksinimlerini azaltan geri darbe veya ters akış gibi mekanizmalar içerir.

* Membran filtreler:Belirli gaz bileşenlerinin yüksek verimli filtrelenmesi için hassas gözenek boyutlarına sahip yüksek sıcaklığa dayanıklı membranlar kullanılabilir.

HTHP Filtrelerine örnekler:

- Sinterlenmiş metal filtreler:

- Seramik filtre elemanları:

- Yüksek sıcaklık membran filtreleri:

Uygulamalar:

HTHP gaz filtrelemesi çeşitli endüstrilerde çok önemlidir:

* Enerji üretimi:Türbinleri korumak ve verimliliği artırmak için gaz türbini giriş havasındaki partikül maddelerin uzaklaştırılması.

* Kimyasal işleme:Kirlilikleri gidermek ve ürün kalitesini sağlamak için kimyasal reaksiyonlardaki sıcak gazları ve buharları filtrelemek.

* Petrokimya endüstrisi:Gaz akışlarındaki bileşenlerin rafinaj ve işleme operasyonlarından ayrılması.

* Çelik ve metal endüstrisi:Hava kirliliğini kontrol etmek için fırınlardan ve yakma fırınlarından gelen sıcak baca gazlarının filtrelenmesi.

* Havacılık:Yüksek sıcaklıktaki ortamlarda hassas ekipmanların toz ve kirletici maddelerden korunması.

Çözüm:

Yüksek sıcaklık ve yüksek basınçlı gaz filtreleme, güvenli ve verimli çalışmayı sağlamak için dikkatli tasarım ve malzeme seçimini gerektirir.

Endüstriler, zorlukları anlayarak ve ileri teknolojileri kullanarak, çeşitli uygulamalar için HTHP gazlarını etkili bir şekilde filtreleyebilir.

Performansın iyileştirilmesine, çevrenin korunmasına ve operasyonel güvenliğe katkıda bulunulması.

Yüksek Sıcaklık ve Yüksek Basınçlı Sıvı Filtrasyonu

Yüksek sıcaklık ve yüksek basınçlı (HTHP) sıvılar, prosesi önemli ölçüde etkileyebilecek aşırı koşullar nedeniyle filtreleme açısından benzersiz zorluklar sunar. İşte temel zorlukların ve çözümlerin bir dökümü:

Zorluklar:

* Viskozite değişiklikleri:Sıcaklık arttıkça sıvıların viskozitesi azalır ve bazı kirletici maddelerin filtreden geçmesi kolaylaşır.

* Termal genleşme:Sıcaklık değişimleri nedeniyle hem sıvı hem de filtre bileşenleri farklı oranlarda genleşerek filtreleme performansını etkileyebilir ve sızıntılara neden olabilir.

* Basınç etkileri:Yüksek basınç, filtre ortamını sıkıştırarak gözenekliliğini ve filtreleme verimliliğini azaltabilir. Ayrıca filtre muhafazası ve contalar üzerinde baskıya neden olarak olası arızalara neden olabilir.

* Kimyasal uyumluluk:Yüksek sıcaklıklar ve basınçlar, sıvının kimyasal reaktivitesini artırabilir ve filtrenin bütünlüğünü sağlamak ve kirlenmeyi önlemek için özel malzemeler gerektirebilir.

* Korozyon:Yüksek sıcaklık, basınç ve potansiyel olarak aşındırıcı sıvıların birleşimi, filtre bileşenlerinin korozyonunu hızlandırabilir, ömrünü kısaltabilir ve performanslarından ödün verebilir.

Çözümler ve Teknikler:

Bu zorlukların üstesinden gelmek için HTHP sıvı filtrelemesinde çeşitli çözümler ve teknikler kullanılır:

* Özel filtre ortamı:Zorlu koşullara dayanmak için paslanmaz çelik hasır, sinterlenmiş metal tozu ve seramik elyaflar gibi yüksek sıcaklığa dayanıklı malzemeler kullanılır.

* Çok aşamalı filtreleme:Farklı gözenek boyutlarına sahip birden fazla filtrenin uygulanması, çeşitli parçacık boyutlarına hitap edebilir ve yüksek genel verimlilik sağlayabilir.

* Sıcaklık kontrolü:Filtreleme işlemi boyunca sabit bir sıcaklığın korunması, termal genleşmenin ve viskozite değişikliklerinin etkilerinin azaltılmasına yardımcı olur.

* Basınca dayanıklı muhafazalar:Paslanmaz çelik veya titanyum gibi yüksek mukavemetli malzemelerden yapılmış sağlam muhafazalar, yüksek basınca dayanacak ve sızıntıları önleyecek şekilde tasarlanmıştır.

* Kimyasallara dayanıklı contalar:Yüksek sıcaklık ve basınçlarda bile sıvıya uyum sağlamak ve sızıntıları önlemek için Teflon veya Viton gibi malzemelerden yapılmış özel contalar kullanılır.

* Kendi kendini temizleyen filtreler:Bunlar, biriken kirletici maddeleri otomatik olarak gidermek, bakım gereksinimlerini azaltmak ve tutarlı performans sağlamak için geri darbe veya ters akış gibi mekanizmaları içerir.

HTHP Sıvı Filtrelerine Örnekler:

* Sinterlenmiş metal filtreler:

* Seramik filtre elemanları:

* Metal örgü filtreler:

* Yüksek sıcaklık membran filtreleri:

Uygulamalar:

HTHP sıvı filtrelemesi çeşitli endüstrilerde hayati bir rol oynar:

* Kimyasal işleme:Kimyasal reaksiyonlarda bileşenleri ayırmak, katıları ve yabancı maddeleri filtrelemek.

* Petrokimya endüstrisi:Ham petrol ve doğal gazın işlenmesi, daha sonraki işlemlerden önce kirletici maddelerin filtrelenmesi.

* Enerji üretimi:Verimliliği artırmak ve ekipman hasarını önlemek için kazanlarda ve türbinlerde buhar ve suyun filtrelenmesi.

* Çelik ve metal endüstrisi:Kirlilikleri gidermek ve istenen özellikleri elde etmek için erimiş metallerin ve alaşımların filtrelenmesi.

* Yiyecek ve içecek endüstrisi:Ürün güvenliğini ve kalitesini sağlamak için sıvıları sterilize etmek ve kirletici maddeleri gidermek.

Çözüm:

Yüksek sıcaklıktaki ve yüksek basınçlı sıvıların filtrelenmesi, özel teknoloji ve ilgili aşırı koşulların dikkatli bir şekilde değerlendirilmesini gerektirir. Uygun çözüm ve tekniklerin uygulanmasıyla, HTHP filtrelemesi çeşitli endüstrilerde etkili bir şekilde gerçekleştirilerek ürün kalitesi, güvenlik ve operasyonel verimlilik sağlanabilir.

Ve son olarak filtreleme yapmak için gereken bazı özel gaz ve sıvıları listeliyoruz.

Endüstriyel İmalatta Filtrasyon Gerektiren Özel Gazlar ve Sıvılar

Özel Gazlar:

* Hidroflorik asit (HF): Çoğu malzeme için oldukça aşındırıcıdır ve Teflon (PTFE) veya diğer dirençli polimerlerden yapılmış özel filtreler gerektirir.

* Silan (SiH4): Yüksek derecede yanıcı ve piroforiktir; özel kullanım prosedürleri ve güvenli çalışma için tasarlanmış filtreler gerektirir.

* Klor (Cl2): Zehirli ve aşındırıcıdır; filtreler ve taşıma ekipmanları için Hastelloy veya Inconel gibi özel malzemeler gerektirir.

* Amonyak (NH3): Zehirli ve aşındırıcıdır; filtrelerin paslanmaz çelikten veya diğer dayanıklı malzemelerden yapılmış olmasını gerektirir.

* Hidrojen sülfür (H2S): Son derece zehirli ve yanıcıdır, özel filtreler ve güvenlik önlemleri gerektirir.

* Kükürt dioksit (SO2): Aşındırıcı ve toksik olup, paslanmaz çelikten veya diğer dayanıklı malzemelerden yapılmış filtreler gerektirir.

Özel Sıvılar:

* Yüksek saflıkta kimyasallar: Yarı iletken ve ilaç endüstrilerinde kullanılır; son derece yüksek saflık seviyeleri ve membran filtreler veya çok aşamalı filtreleme sistemleri gibi özel filtreler gerektirir.

* Biyofarmasötikler: Safsızlıklara karşı hassastır ve saflaştırma ve ürün kalitesini sağlamak için tasarlanmış özel filtreler gerektirir.

* Erimiş metaller ve alaşımlar: Yüksek sıcaklıklar ve katılaşma potansiyeli, seramik veya yüksek sıcaklık alaşımları gibi refrakter malzemelerden yapılmış özel filtreler gerektirir.

* Erimiş tuzlar: Oldukça aşındırıcıdır ve filtreler ve taşıma ekipmanları için Hastelloy veya Inconel gibi özel malzemeler gerektirir.

* Bulamaçlar ve macunlar: Yüksek viskozite ve aşındırıcı doğa, verimli filtreleme sağlamak ve tıkanmayı önlemek için özel filtre tasarımları ve malzemeleri gerektirir.

* Zehirli ve tehlikeli sıvılar: Sızıntıları ve zararlı maddelere maruz kalmayı önlemek için tasarlanmış özel taşıma prosedürleri ve filtreler gerektirir.

Not: Bu kapsamlı bir liste değildir ve filtreleme gerektiren özel gaz veya sıvının spesifik türü, spesifik endüstriyel üretim prosesine bağlı olacaktır.

Özel Gaz veya Sıvı Filtrasyon Projeniz Var mı?

HENGKO, özellikle özel gazların ve sıvıların işlenmesi söz konusu olduğunda, her filtreleme zorluğunun benzersiz olduğunun bilincindedir. Filtreleri belirli ihtiyaçları karşılayacak şekilde özelleştirme konusundaki uzmanlığımız bizi sektörde farklı kılmaktadır. Özel filtreleme çözümlerine ihtiyacınız varsa yardım etmek için buradayız. İster benzersiz bir uygulama ister zorlu bir ortam için olsun, ekibimiz gereksinimlerinizi tam olarak karşılayacak filtreler tasarlayacak ve üretecek donanıma sahiptir.

Filtreleme zorluklarının sizi yavaşlatmasına izin vermeyin. Projenizin özel ihtiyaçlarına göre özelleştirilmiş OEM (Orijinal Ekipman Üreticisi) hizmetleri için bize ulaşın.

Bugün bizimle şu adresten iletişime geçin:ka@hengko.com Projenizi ve fikirlerinizi gerçeğe dönüştürmeye nasıl yardımcı olabileceğimizi tartışmak için. Yüksek kaliteli, özelleştirilmiş filtreleme sağlamaya kararlıyız

Optimum sonuçlara ulaşmanıza yardımcı olacak çözümler.

Gönderim zamanı: Aralık-08-2023